Coisas pequenas e irritantes importam

Um telefone quebrado, ou um relógio mostrando a hora errada podem parecer pequenos detalhes para você, mas eles realmente tornam o trabalho das pessoas mais difícil. Ao corrigir estes problemas, você melhora o trabalho e eleva a moral… e ainda dizem muito sobre você e sua empresa.

Tags: Ian Glenday, Lean Coach e autor

Há uma palavra no inglês britânico que não tem uma tradução direta em muitas outras línguas – e é de fato desconhecida para a maioria das pessoas em países de língua inglesa fora do Reino Unido. Muitos de vocês não estarão familiarizadas com ela. Essa palavra é “niggle”. (o google traduz esta palavra como “coisinha” e pode ser traduzido também como “ninharia”. Ao pesquisarmos a palavra ninharia no dicionário, temos como sinônimo ”coisa insignificante”).

Niggle é uma coisa pequena que nos irrita. Na minha experiência, estas coisas estão sempre presentes nos nossos ambientes de trabalho, pois raramente recebem atenção.

Desde que “niggle” não tenha tradução em muitas línguas, as pessoas costumam dar outros nomes a estes pequenos aborrecimentos. Na Kimberly Clark, por exemplo em máquinas e equipamentos (comumente chamados de “ativos”) as pequenas coisas irritantes se referem – com uma certa dose de humor – como “a pain in the asset” (vulgarmente podemos traduzir para coisas que enchem o saco ou até mesmo um pé no saco). Na Polônia, o nome comum para estas pequenas coisas irritantes é “peas” ou ervilhas. Este termo vem do conto de fadas literário de Hans Christian Andersen – A Princesa e a Ervilha (a famosa história da princesa que podia sentir uma ervilha sob a pilha de colchões na qual dormia).

Tudo que você identificar referente as pequenas imperfeições que afetem a sua organização você deve corrigir. Se o fizer, vai eliminar o estresse, as frustrações e o cansaço das pessoas. Na verdade, isso irá torna-los mais felizes – e pessoas felizes em geral funcionam melhor. Nem sempre podemos mostrar que há uma relação direta entre solucionar as ninharias organizacionais com a eficiência, mas isto não deve impedir nosso esforço para eliminar estas irritações.

Normalmente, o levantamento destas pequenas imperfeições é feito durante um evento e não como um processo contínuo: ao fazer isto em um “evento lean” ou como um workshop vai ajudar você a manter o ritmo. As pequenas coisas identificadas são atribuídas a um pequeno time de 5 ou 6 pessoas: operadores de área, um mecânico, um gerente e alguém que não esteja familiarizado com a área especificada (esta é a pessoa que fará a seguinte pergunta – Por que as coisas estão sendo feitas desta forma?).

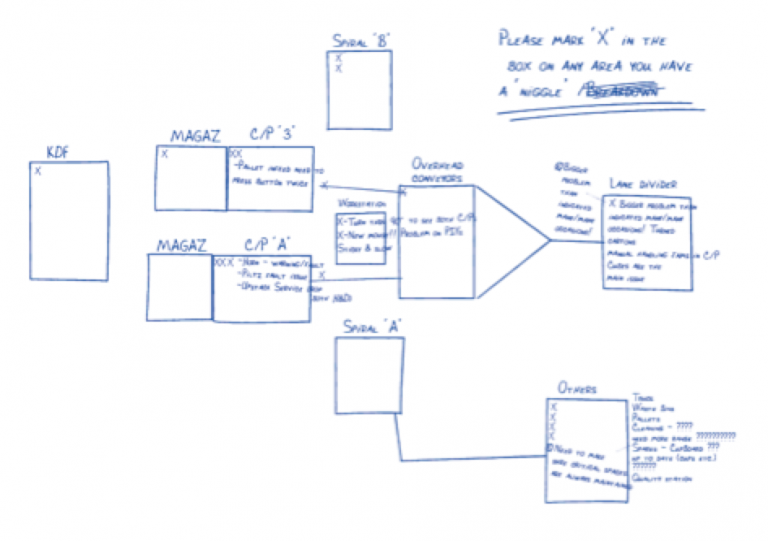

A primeira tarefa para identificar estas ninharias é usar uma folha de verificação – um diagrama simples na área a ser pesquisada. As pessoas são convidadas a marcarem um “X” onde e quando ocorre a pequena irritação. Muitas vezes eles adicionam comentários. As folhas são deixadas nos locais por algumas horas (ou durante a noite se ocorrer mudança de turno). A folha de verificação – temos um exemplo abaixo – é uma maneira fácil de gravar e identificar onde as coisas acontecem com mais frequência.

Depois de deixar as folhas por um tempo – certamente menos de um dia – a equipe então pede as pessoas para explicar as marcações que foram feitas. Não é raro encontrar 50, até 100 pequenas imperfeições. A meta da equipe é solucionar pelo menos 50% dos itens em até 7 dias depois do workshop. As pessoas que trabalham no “niggles team” consideram esta meta intangível, pelo menos no início. Neste ponto, cabe a eles definir a estratégia que vão adotar para eliminar as imperfeições. Enquanto estão trabalhando nos objetivos, eles também reportam o andamento das ações. Uma equipe de uma fábrica na França veio com uma maneira inteligente para categorizar e reportar estas pequenas imperfeições. Veja a foto abaixo:

Cada item foi escrito em um post-it. O gráfico tinha a marcação: difícil e fácil no eixo “x” e baixo e alto impacto no eixo “y”. O código de cores foi então acionado para enfatizar cada categoria: verde significa fácil de fazer com grande impacto, enquanto vermelho significa difícil de fazer com pouco impacto. “Em cours” significa “em andamento” e “fait” significa “concluído”. Este quadro foi colocado no setor que estava sendo trabalhado.

O time geralmente tem uma semana prazerosa de trabalho, devido ao grande número de feedbacks positivos que recebem das pessoas para as quais as pequenas imperfeições estão sendo corrigidas. O time termina a semana esgotado, pois eles tentam resolver o maior número de imperfeiçoes possível e eles sempre excedem a meta de 50%.

A experiência mostra que nós não precisamos explicar muito o conceito de “niggle” para que as pessoas possam identificá-las. Eles sabem muito bem o que os irrita e o quanto está irritando. Eles têm de lidar com elas dia após dia. No entanto, aqui estão alguns exemplos:

- Telefone mais próximo não funcionar corretamente (mais comum do que você imagina);

- Falta de ferramentas básicas para fazer o trabalho;

- As lâmpadas estão queimadas;

- Vazamentos;

- Barulho, desordem;

- Torneiras e válvulas difíceis de serem operadas;

- Armazenamento insuficiente ou caixas insuficientes para guardar material;

- Congestionamento de produtos;

- Produtos fora da linha de produção;

- Ter que andar uma certa distância pata obter mais materiais;

A lista das irritações só cresce. Um exemplo favorito meu é de um fabricante global de alimentos, onde eu apliquei vários workshops de 5 dias para nivelar a produção. Durante o exercício de identificação das “coisinhas” a mesma irritação surgiu em todas as fábricas: na produção de alimentos as pessoas não estão autorizadas a usar joias ou relógios, mas todos os relógios da fábrica mostram horários diferentes. Era comum os operadores dizerem: a administração continua a dizer que todos devem seguir o mesmo padrão de trabalho, no entanto eles mesmos não conseguem nem ajustar os relógios.

PEQUENAS IMPERFEIÇÕES E O CIRURGIÃO

Recentemente, fizemos o workshop em um hospital cirúrgico do Reino Unido, com os cirurgiões também participando. Quando foram se dividir em grupo para as dinâmicas, ficou decidido colocar um cirurgião em cada equipe. Em um dos grupos – como sempre – foi formado a equipe das pequenas imperfeições. O cirurgião do time estava usando um terno caro e era indiferente ao time (arrogante). Sua consideração ao ser colocado neste time foi: Você seriamente não está sugerindo que eu, um cirurgião, gaste meu precioso tempo procurando imperfeições neste hospital, certo? Foi-lhe dito que era exatamente isso que se esperava dele.

Na segunda à tarde, a equipe de imperfeições percorreu o hospital espalhando as folhas de verificação de imperfeições, explicando o que era necessário fazer. A equipe decidiu deixar as folhas durante a noite e recolher no início da manhã. Rapidamente em cada setor eles pediram que as pessoas explicassem as imperfeições, antes de informar aos participantes do workshop o que eles encontraram.

Para a surpresa de todos, foi o cirurgião do grupo que fez o relatório. Ele falou com o coração ao se dirigir a plateia “Eu não tinha ideia das coisas deste hospital que as pessoas estão tendo que aturar. É um absurdo permitir que essas coisas continuem acontecendo. Agora sabemos porque a motivação está tão baixa. Eu pensei que a motivação baixa era devido a interferência do governo e a fixação de metas, mas não é! Apesar que isto possa representar a baixa motivação, o principal fator somos nós, as pessoas mais antigas deste hospital. Nós não estamos reconhecendo o que enfermeiros, porteiros e o nosso pessoal de apoio tem que lidar diariamente. Vamos procurar solucionar o máximo que imperfeições que pudermos esta semana”. Então ele deixou o hospital e voltou meia hora depois vestindo um jeans, uma camisa e portava uma caixa de ferramentas. Ele cumpriu sua palavra. Ele o resto da equipe de imperfeições trabalhou por longas horas durante a semana, inclusive encorajando pessoas a ajudá-los. No final da semana, 123 pequenas imperfeições de uma lista de 168 foram solucionadas – 73%. A abordagem do cirurgião e a forma como as pessoas interagiam na equipe não foram diferentes do que foi presenciado durante o seu discurso.

Algum tempo depois do seminário, recebi um telefonema da chefe de enfermagem do hospital. Ela me disse que a atmosfera tinha mudado completamente: as pessoas estavam sendo mais agradáveis umas com as outras, ajudando uns aos outros e sorrindo mais. Ela disse que a semana tinha mudado a cultura e todos se recordavam de como as pequenas imperfeições foram solucionadas.

Consertar as pequenas imperfeições representa algo sobre a sua cultura, atitude e abordagens para melhorar o que você faz, assim como não consertar faz!

Autor: Ian Glenday is a lean coach and sensei with experience supporting change in several industries, including chemicals, food and drink, and pharmaceuticals. He started his lean journey in the late 1970s as a micro-biologist running a fermentation plant producing enzymes, where he first began developing Lean/RFS concepts and principles for application in process industries. He later joined Reckitt & Colman, later becoming Head of Policy Deployment based in Norwich, England where substantial increases in sales per employee, market share and profit margins were achieved by applying lean across the whole company. Ian is also author of two Shingo award winning books: Lean/RFS: putting the pieces together.

Texto original em: http://planet-lean.com/why-fixing-the-little-problems-should-not-be-discounted

Sobre o autor

- Sólida experiência em Metodologias Ágeis e Engenharia de Software, com mais de 15 anos atuando como professor de Scrum e Kanban. No Governo do Estado do Espírito Santo, gerenciou uma variedade de projetos, tanto na área de TI, como em outros setores. Sou cientista de dados formado pela USP e atualmente estou profundamente envolvido na área de dados, desempenhando o papel de DPO (Data Protection Officer) no Governo.

Últimos Posts

Metodologias Ágeis12 de dezembro de 2025Protótipo vs. Produto: O Paradoxo do Valor Real

Metodologias Ágeis12 de dezembro de 2025Protótipo vs. Produto: O Paradoxo do Valor Real Metodologias Ágeis4 de dezembro de 2025O bug biológico que mata o Scale-Up: o limite de 150 pessoas

Metodologias Ágeis4 de dezembro de 2025O bug biológico que mata o Scale-Up: o limite de 150 pessoas Produtividade2 de dezembro de 2025Let Them Theory: o fim do controle que liberta sua mente

Produtividade2 de dezembro de 2025Let Them Theory: o fim do controle que liberta sua mente Metodologias Ágeis1 de dezembro de 2025Paradoxo de Abilene: o desastre do falso consenso

Metodologias Ágeis1 de dezembro de 2025Paradoxo de Abilene: o desastre do falso consenso

Deixe uma resposta

Want to join the discussion?Feel free to contribute!